CSS Toggle

HACCPの食品衛生管理手法をもとに、消費者への安全な食品提供を可能にする食品安全マネジメントシステムのISO22000、さらには農薬使用などの生産管理を規定するGAPなどの国際認証への対応が、海外では輸入や取引の条件となっています。

HACCP(ハサップ)とは、食品等事業者自らが食中毒菌汚染や異物混入等の危害要因(ハザード)を把握した上で、原材料の入荷から製品の出荷に至る全工程の中で、それらの危害要因を除去又は低減させるために特に重要な工程を管理し、製品の安全性を確保しようする衛生管理の手法です。

この手法は 国連の国連食糧農業機関(FAO)と世界保健機関(WHO)の合同機関である食品規格 (コーデックス) 委員会から発表され、各国にその採用を推奨している国際的に認められたものです。

HACCPには準拠すべき様々なガイドラインが示されていますが、その一つが食品の適切な温度管理です。例えは、飲食店の厨房内にある冷蔵庫や、スーパーマーケットの冷蔵ケース、食品工場での製造過程での調理行程中の食品の中心温度など、様々な設備において温度の適切な管理は重要な要素です。

HACCPの考え方を取り入れた衛生管理

HACCPの考え方を取り入れた衛生管理とは、食中毒予防の三原則(有害な微生物をつけない・増やさない・やっつける)を基本に、今取り組んでいる衛生管理とメニューに応じた注意点をあらかじめ衛生管理計画として明確にし、実施し、記録する、この一連の作業のことです。これまでと全く異なる対応ではなく、計画や記録により、衛生管理を「見える化」することです。

また、HACCPが施行されると、温度を記録・保管する必要があるほか、適正に管理されているかをモニタリングする方法を設定しなければなりません。

2018年6月に可決した改正食品衛生法によって、2020年6月から食品を扱う全事業者に対し、HACCPに基づく衛生管理基準の導入が義務化されました。2020年の法律施行から1年間は猶予期間で、2021年6月から完全制度化となります。

工程事例

食品の危険温度帯とは10℃~60℃の温度帯のことを指します。この温度は細菌にとって非常に居心地が良い環境となります。つまり、食品がこの温度に留まることは、細菌をどんどん増殖させる原因になってしまうのです。

HACCPにおける温度管理指針

第1GROUP【加熱しない料理】

加熱調理工程がないため、食材に付着している有害な微生物を殺菌することができません。

そのため、有害な微生物に汚染されていない食材を使用するか、万が一、付着した有害な微生物が増殖しないように冷蔵庫(低温)で保管することが重要です。冷蔵庫(10℃以下)、冷凍庫(-15℃以下)に保存する事が重要です。

第2GROUP【加熱して提供する料理】

鶏肉などの食肉は有害な微生物に汚染されている可能性があるので、十分な加熱を行うようにしましょう。

食肉などに存在している多くの有害な微生物は、75℃で1分間以上の加熱で死滅します。そのため、中心部まで火を通すことが重要とされています。

また、加熱調理後、盛り付け時など手指や調理器具(皿なども含む)を介して食品を汚染させないように注意しましょう。

中心温度が規定値(75℃で1分間)に達する事が重要です。

第3GROUP【加熱調理後冷却し再加熱または、加熱後冷却する料理】

加熱調理したものを長時間室温においておくと、加熱しても食品に残っていたり、加熱後に付着した有害な微生物などが増えてしまい、食中毒の原因となります。

加熱後、保管する場合には、60℃以上で保管するか、危険温度帯(10~60℃)に長く留まらないように、素早く冷却することが重要です。

当社では、温度計測、温度校正技術をもとにHACCPの考え方を取り入れた衛生管理システムをご提案いたしております。

出典:厚生労働省ホームページ

F値管理で加熱滅菌

缶詰食品やレトルト食品などでは、加熱滅菌の際にF値を管理する方法が用いられます。F値は加熱滅菌効果(強度)を示す値で、算出には温度や加熱時間が含まれます。このF値算出のために、滅菌時の雰囲気温度や食品の実体温度を測定するのに適しているセンサが「レトルト用温度センサ C030」です。

パックや缶詰に対して簡単に取り付けられるアクセサリもご用意しております。

また、リード線を含めて高温の水蒸気雰囲気などに挿入することができる「高温防滴形測温抵抗体 R906-3」のご用意もあります。

また、加熱滅菌のため、オートクレーブ(高圧蒸気滅菌器)などで、一定時間温度を保持するために当社調節計のグラフィック形プログラム調節計DP-Gシリーズなどが用いられています。グラフィックレコーダKR2Sの演算機能を用いてF値を直接的に管理できます。演算式はKR2Sに登録されているので、簡単にF値を表示することができます。

関連製品

|

レトルト用温度センサ

C030

詳しい仕様はこちら 詳しい仕様はこちら

|

缶詰食品、レトルト食品などの加熱滅菌効果を表すF値を演算するために、滅菌時の雰囲気温度や食品の実体温度を測定するのに適しています。

|

|

高温防滴形測温抵抗体

R906-3

詳しい仕様はこちら 詳しい仕様はこちら

|

リード線にフッ素樹脂被覆導線を使用した防滴形のセンサで、リード線を含めて高温の水蒸気雰囲気などに挿入することができます。加熱殺菌用の滅菌釜やF値の測定用に適しています。

|

|

FKA(缶詰用アダプタ)

FPA(パック用アダプタ)

※営業所にお問い合わせください。

|

|

|

グラフィックレコーダ

KR2S00シリーズ

詳しい仕様はこちら 詳しい仕様はこちら

|

コストパフォーマンスを追求した144×144mmサイズのペーパレス記録計です。

|

|

グラフィック形プログラム調節計

DP-Gシリーズ

詳しい仕様はこちら 詳しい仕様はこちら

|

DP-Gシリーズは精度0.1%、サンプリング周期0.1秒で表示部に5.6形カラー液晶ディスプレイを採用し、動作表示、設定操作がより視覚化され、モニタ画面も充実しています。

|

- 一般的衛生管理プログラム:(Prerequisite Programs:PRP)

HACCP システムを効果的に機能させるための前提となる食品取扱施設の衛生管理プログラム。

前提条件プログラムともいわれる。コーデックス委員会が示した「食品衛生の一般的原則」の規範が基本になり、地方自治体の条例で定める「営業施設基準」および「管理運営基準」などがこれに該当する。

- 衛生標準作業手順:(Sanitation Standard Operation Procedure:SSOP)

衛生管理に関する手順のことで、その内容を「いつ、どこで、だれが、何を、どのようにするか」がわかるように

文書化したもの。一般的衛生管理の中で毎日の点検が必要な衛生管理手順。

- 危害要因(Hazard):

健康に悪影響(危害)をもたらす原因となる可能性のある食品中の物質または食品の状態。ハザードともいう。有害な微生物、化学物質、硬質異物などの生物的、化学的または物理的な要因がある。

- 危害要因分析(Hazard Analysis):

危害とその発生条件についての情報を収集し、評価することにより、原料の生産から製造加工および流通を

経て消費に至るまでの過程における食品中に含まれる潜在的な危害要因を、その危害要因の起こり易さや

起こった場合の重篤性を含めて明らかにし、さらに各々の危害要因に対する管理手段を明らかにすること。

- 管理手段(Control measure):

危害要因を予防もしくは排除、または、許容できるレベルに低減するために使用する処置または活動。管理措置ともいう。

- 重要管理点(Critical Control Point:CCP):

特に厳重に管理する必要があり、かつ、危害の発生を防止するために、食品中の危害要因を予防もしくは除去、または、それを許容できるレベルに低減するために必須な段階。必須管理点ともいう。

- 管理基準(Critical Limit:CL):

危害要因を管理するうえで許容できるか否かを区別するモニタリング・パラメータの限界。許容限界ともいう。

- モニタリング(Monitoring):

CCP が管理状態にあるか否かを確認するために行う観察、測定、試験検査。

- 改善措置(Corrective Action):

CCP におけるモニタリングの結果、パラメータが管理基準を逸脱したときに講ずべき措置。是正措置ともいう。

- 検証(Verification):

HACCP プランに従って実施されているかどうか、HACCP プランに修正が必要かどうかを判定するために行う方法、手続き、試験検査。モニタリングに加えて行われる。

- 妥当性確認(Validation):

デザインされたHACCP プランが正しいかどうか、HACCP プランの要素が効果的である証拠を収集すること。プラン作成時に行うべき作業。

- HACCP プラン(HACCP plan) :

対象とする食品のプロセス(生産、製造、流通等)において、食品の安全性に関わる重要な危害要因を管理するための、HACCP システム適用の原則にしたがって用意された計画書。

- PDCA サイクル

食品を衛生的に製造・加工するための計画(Plan)を作成し、計画に沿って製造・加工を実行(Do) し、業務の実施が計画に沿っているかどうか確認(Check) し、実施が計画に沿っていない部分を調べて処置する(Act) という4段階(PDCA) を順次行い、最後の「処置(Act)」を次のサイクルにつなげ、1周ごとに内容を向上させ継続的に業務改善すること。

出典:厚生労働省ホームページ

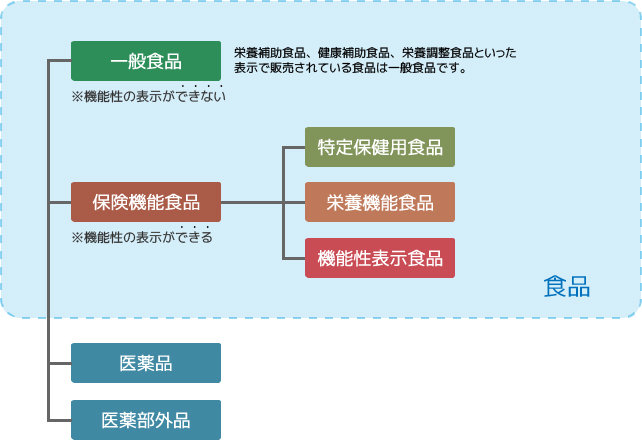

保健機能食品制度とは、国が設定した安全性や有効性の基準を満たした食品を保健機能食品と表示しすることを認める制度です。

従来は有効性、安全性などの科学的根拠を示して、国の審査のもと許可した特定保健用食品(通称:トクホ)と、国が定める特定の栄養成分の規格基準に適合した栄養機能食品の2つのみでしたが、2015年より新たに機能性表示食品が追加されました。

2019年7月1日に消費者庁より「機能性表示食品の届出等に関するガイドライン」及び「機能性表示食品に関する質疑応答集」が改正されました。

機能性表示食品は、国の定めるルールに基づき、事業者が食品の安全性と機能性に関する科学的根拠などの必要な事項を消費者庁長官に届け出れば、事業者の責任で機能性を表示することができます。

消費者庁に届け出られた内容は、消費者庁のウェブサイトで公開され、全ての消費者が食品の機能性や安全性がどのように確保されているのかを確認することが出来ます。

衛生管理・品質管理の体制

機能性表示食品を販売するためには、生産・製造における衛生管理・品質管理の観点から、安全性が確保できる体制を整え、これを説明する必要があります。

そのため、機能性表示食品を販売する加工食品事業者は、GMP、HACCP、ISO22000、FSSC22000等の認証取得、特にサプリメント形状の加工食品については、GMPに基づく製造工程管理が強く望まれています。

また、生鮮食品においては、均質性とその管理体制の構築を求められております。

機能性表示食品の温度管理

機能性表示食品の衛生管理や品質保持のためには温度管理が重要です。

HACCP、ISO22000、FSSC22000では、品質に対して重要な危害要因を管理するための必須の工程(CCP:重要管理点)を設定し、定期的な温度記録と、異常が発生した際に速やかに対処できる体制を構築することが求められております。

また、温度記録は保管する必要があり、その手順も設定する必要があります。

さらにGMPでは、温度監視や記録の管理にFDA21CFR Pert11およびER/ES指針の要求事項に対応した管理を求められております。

上記のように温度管理を着実に実行するには非常に労力を要します。手作業で行う場合はさらに多くの手間がかかるうえ、確実性の点でも不安が残ります。